Tiêu chuẩn ABEC là hệ thống phân loại dung sai hình học trong ổ bi, từ cấp 1 đến 9, nhằm kiểm soát độ rung, độ lệch tâm và độ bền khi vận hành ở tốc độ cao.

Cấp càng cao (ABEC 7, 9), dung sai càng nhỏ, giúp giảm lực ly tâm gây ra bởi sai số hình học—nguyên nhân chính gây rung động đồng bộ và giảm tuổi thọ ổ. Ví dụ, runout giảm từ ~20 µm (ABEC 1) xuống dưới 2.5 µm (ABEC 9) giúp triệt tiêu dao động ở tốc độ >20,000 RPM.

Ba yếu tố cơ học chính chịu ảnh hưởng từ cấp độ ABEC là: (1) độ rung do lệch tâm, (2) dao động trục do khe hở không đều, và (3) ứng suất tiếp xúc Hertzian gây hư hại sớm. Đặc biệt, mỗi cấp dung sai ảnh hưởng trực tiếp đến nhiệt độ vận hành, độ ổn định trục, và khả năng duy trì lớp dầu bôi trơn.

Với máy chạy dưới 10,000 RPM, ABEC 1 hoặc 3 là đủ. Nhưng trên 20,000 RPM, chỉ ABEC 7 hoặc 9 mới đảm bảo không vượt ngưỡng rung ISO 10816 và tránh phá hủy vỏ bạc hoặc lồng bi.

Tiêu chuẩn ISO 492 phân loại cấp dung sai từ P0 đến P2 dựa trên sai lệch kích thước, độ đồng đều và độ chính xác vận hành của vòng bi.

Cụ thể, dung sai kích thước trong khoảng 30–50mm cho vòng trong là Δdmp từ 0 đến -12µm (P0) tới -2.5µm (P2), và độ chênh lệch đường kính Vdp giảm từ 15µm (P0) xuống 2.5µm (P2). Với vòng ngoài, ΔDmp thu hẹp từ -11µm đến -4µm, đồng thời VDp giảm từ 14µm xuống 4µm. Độ lệch hướng tâm (Kia) giảm dần từ 15µm (P0) xuống 2.5µm (P2), phù hợp cho các ứng dụng yêu cầu độ chính xác cao.

Các cấp ISO tương đương gần với các mức tiêu chuẩn ABEC: ISO P0 ≈ ABEC-1, P6 ≈ ABEC-3, P5 ≈ ABEC-5, P4 ≈ ABEC-7, P2 ≈ ABEC-9. Tuy nhiên, hai hệ thống không hoàn toàn giống nhau do khác biệt về phương pháp đo và nguồn gốc chuẩn (ISO dùng hệ mét từ đầu; ABEC là hệ inch được chuyển đổi).

Khi vẽ bản kỹ thuật, cần ghi rõ cấp dung sai (ví dụ: “ISO 492 Class 5”) và kiểm tra chéo dung sai nếu thay thế (ví dụ: “ISO P5 hoặc ABEC-5 tương đương”). Kỹ sư mua hàng cần xác minh kích thước qua thiết bị đo chuẩn và báo cáo SPC để đảm bảo độ chính xác theo yêu cầu ứng dụng.

ABEC và ISO là hai hệ thống phân cấp độ chính xác của ổ bi công nghiệp, với các mức dung sai khác nhau ảnh hưởng trực tiếp đến độ rung, độ chính xác gia công và tuổi thọ thiết bị.

| Cấp độ | Tiêu chuẩn ABEC | Tiêu chuẩn ISO | Dung sai quay hướng kính (µm) | Ứng dụng phổ biến |

|---|---|---|---|---|

| Thấp nhất | ABEC 1 | ISO P0 | ±10–20 | Xi măng, rung số cao, tải lớn |

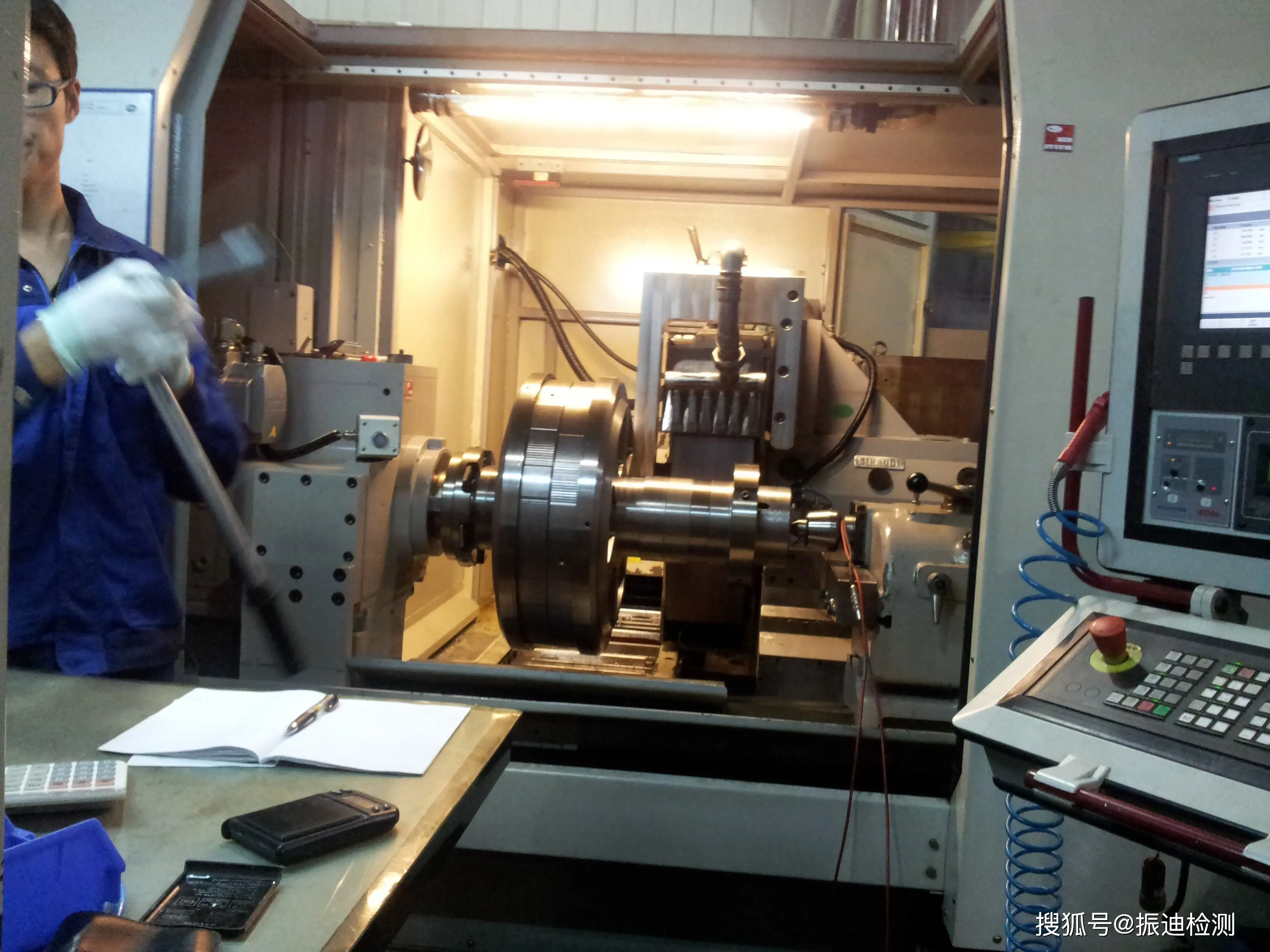

| Trung bình | ABEC 3 / ABEC 5 | ISO P6 / P5 | ±5–10 | Gia công CNC, độ chính xác trung bình |

| Cao | ABEC 7 | ISO P4 | ±4 | CNC chính xác cao, giảm rung mạnh |

| Rất cao | ABEC 9 | ISO P2 | ±1.5–2.5 | Hàng không, thiết bị quang học |

Ghi chú quan trọng:

Việc lựa chọn đúng cấp dung sai không chỉ ảnh hưởng đến tuổi thọ ổ bi mà còn đảm bảo thiết bị vận hành ổn định, đáp ứng chuẩn kỹ thuật trong từng ngành cụ thể.

Để chọn đúng cấp độ tiêu chuẩn ABEC, hãy bắt đầu bằng tốc độ vận hành: dưới 10.000 vòng/phút, cấp ABEC-1/ISO P0 là đủ; từ 10.000–20.000 RPM nên dùng ABEC-5/P5; còn trên 20.000 RPM, cần tới ABEC-7/P4 để giảm rung và duy trì độ chính xác.

Sử dụng cấp độ chính xác phù hợp giúp giảm tổn thất cơ học, tăng tuổi thọ L10 và cắt giảm chi phí bảo trì lên đến 30%. Ví dụ, ổ bi ABEC-5 với bi thép nhiệt luyện cho phép tốc độ cao hơn 14% mà vẫn đảm bảo tuổi thọ thiết kế. Trong khi đó, ổ bi dùng mỡ chuyên dụng ở 10.000 RPM tăng gấp đôi thời gian chống kẹt.

Điều quan trọng là hiểu rằng độ chính xác không ảnh hưởng đến tải trọng. Các cấp ABEC/ISO khác nhau có cùng tải trọng động, nhưng sự khác biệt nằm ở khả năng vận hành ở tốc độ cao mà không phát sinh rung động. Ngoài ra, dữ liệu cần thiết cho lựa chọn gồm RPM, tải trọng, nhiệt độ, L10 mục tiêu và chi phí bảo trì hiện tại—đây là nền tảng để tối ưu hóa ROI khi nâng cấp cấp độ ổ bi.

Một số dòng ổ bi cao cấp của ZWZ thực sự đạt tiêu chuẩn ABEC 5–7, nhờ sản xuất theo ISO 492 lớp P5 và P4 – hai cấp chính xác tương đương ABEC theo định nghĩa đo lường.

Lớp P5 tương ứng với ABEC 5, và P4 tương ứng với ABEC 7, với giới hạn kỹ thuật giống nhau về độ đảo hướng kính (Kia) và sai số kích thước. ZWZ duy trì các thông số này bằng công nghệ mài chính xác tiếp nhận từ KRW Leipzig (Đức), cùng quy trình kiểm soát theo mô hình SKF – bao gồm đo Cpk theo lô và tự động điều chỉnh tham số mài.

Một ví dụ cụ thể: Ổ bi ZWZ P5 dùng cho nhà máy xi măng có độ đảo < 6μm, độ rung V2 (< 0.8 mm/s), độ nhám < 0.05μm và hàm lượng oxy < 6ppm – đủ điều kiện cho thiết bị quay tốc độ cao như quạt hoặc separator.

Ngoài thông số, thực tế vận hành 12 tháng tại các nhà máy cũng chứng minh: Nhiệt độ làm việc lệch < 5°C so với SKF, độ rung không tăng quá 10%, và hàm lượng Fe trong mỡ sau 6 tháng < 100 ppm – cho thấy chất lượng chế tạo và độ bền ổn định.

Do đó, nếu bạn là kỹ sư hoặc phòng mua hàng trong ngành xi măng, hãy yêu cầu rõ mã P5, độ rung V2 và báo cáo Cpk khi chọn ổ bi ZWZ "chuẩn ABEC".

Không phải lúc nào dùng ổ bi theo tiêu chuẩn ABEC cao cũng mang lại hiệu quả – đặc biệt trong môi trường bụi bẩn, rung động mạnh hoặc lắp đặt không hoàn hảo.

Ổ bi ABEC 7–9 với khe hở cực nhỏ dễ bị tổn thương bởi lệch tâm trục, bụi siêu mịn và giãn nở nhiệt, dẫn đến mòn nhanh, rung tăng và tuổi thọ giảm mạnh.

Trong khi đó, các cấp ABEC 3–5, với khe hở lớn hơn, lại hoạt động ổn định hơn trong thực tế nhờ khả năng chịu sai lệch góc đến 1°, dung sai lắp đặt rộng gấp đôi và ít bị ảnh hưởng bởi các hạt bụi 4–6 micron.

Tổng chi phí sở hữu cũng thấp hơn rõ rệt: giá mua ban đầu thấp hơn đến 10 lần, thời gian thay thế dài hơn gấp 2–5 lần, giảm thiểu dừng máy và công bảo trì.

Vì vậy, trong các ứng dụng công nghiệp khắc nghiệt – nơi ưu tiên độ bền, dễ lắp và giảm thiểu gián đoạn – ổ bi cấp ABEC 3–5 mới là lựa chọn tối ưu cả về kỹ thuật lẫn kinh tế.

Đừng để sự nhầm lẫn giữa “độ chính xác” và “độ phù hợp” làm tăng chi phí mà không đem lại hiệu quả.

Chọn tiêu chuẩn ABEC phù hợp phụ thuộc vào tốc độ, độ rung, môi trường và yêu cầu tuổi thọ của thiết bị trong từng ngành.

Ổ bi trong công nghiệp nặng như xi măng hoặc khai thác mỏ thường chọn ABEC 1 (ISO P0) vì có dung sai lỏng, giúp chịu rung và nhiệt tốt hơn; trong khi thiết bị CNC hoặc tua-bin nha khoa cần ABEC 7–9 (ISO P4/P2) để đảm bảo độ chính xác cao, dù tuổi thọ thấp hơn.

| Ngành / Thiết bị | Tiêu chuẩn gợi ý | Lý do chọn |

|---|---|---|

| Xi măng / Khai khoáng | ABEC 1 (ISO P0) | Chịu tải nặng, bụi bẩn, rung cao, cần khe hở lớn (C3) để tránh kẹt vòng bi |

| Động cơ điện công nghiệp | ABEC 3 (ISO P6) | Cân bằng giữa độ chính xác và chi phí, giảm tiếng ồn (V-grade ≤ 1.8 mm/s) |

| Trục chính CNC | ABEC 7 (ISO P4) | Đòi hỏi sai lệch quay cực thấp (~3–5 μm), tốc độ cao, môi trường sạch |

| Tua-bin nha khoa | ABEC 7/9 (ISO P4/P2) | Siêu chính xác (<2 μm), vận hành êm ở 300,000+ RPM, dù tuổi thọ rất ngắn |

Gợi ý chuyên sâu: Dùng ABEC thấp cho môi trường rung/nhiệt cao; dùng ABEC cao cho độ chính xác và tốc độ – nhưng chỉ khi đảm bảo sạch và ổn định.

Giữa một thị trường phức tạp về kỹ thuật, sự nhầm lẫn giữa ABEC và ISO không chỉ gây lãng phí – mà còn làm gián đoạn dây chuyền sản xuất. Việc hiểu đúng phạm vi từng hệ chuẩn giúp bạn tránh được các lỗi lựa chọn tốn kém, đồng thời đảm bảo độ tin cậy vận hành ở tốc độ cao. Đừng để một con số “ABEC 7” đánh lừa bạn—hãy chọn vòng bi dựa trên toàn bộ thông số kỹ thuật. Truy cập bejako.vn để được tư vấn chuẩn hóa giải pháp theo ứng dụng cụ thể.

Tiêu chuẩn ABEC có đo lường độ bền không?

Không. ABEC chỉ xác định dung sai kích thước như đường kính trong, ngoài và độ đảo trục, không liên quan đến độ bền, chất liệu hay khả năng chịu tải. Tuổi thọ L10 phụ thuộc hoàn toàn vào tải trọng và tốc độ, không phải cấp độ ABEC.

ABEC 5 có thể thay thế ISO P5?

Không nên áp dụng tùy tiện. Dù tương đương trên lý thuyết, ISO P5 và ABEC 5 có các tham số khác nhau, đặc biệt với ứng dụng chính xác hoặc tốc độ cao. Một số nhà sản xuất còn thiết kế tiêu chuẩn riêng chặt chẽ hơn ABEC 7.

Chỉ số ABEC có ảnh hưởng đến độ ồn không?

Không trực tiếp. ABEC không quy định độ mịn bề mặt, chất lượng viên bi hay sai số lắp ghép—những yếu tố chính gây ồn. Độ ồn được đánh giá riêng bằng các cấp Z1–Z3 hoặc V1–V3, không liên quan đến cấp ABEC.

ABEC cao có đồng nghĩa với chất lượng ZWZ cao?

Không. Dù đạt cấp P5, ZWZ vẫn bị đánh giá thấp hơn về tuổi thọ so với các thương hiệu hàng đầu. Chất lượng tổng thể phụ thuộc vào thép, quy trình nhiệt luyện và độ chính xác vi mô, chứ không chỉ ở dung sai.