Khe hở vòng bi là độ rơ nội bộ giữa vòng trong, vòng ngoài và các phần tử lăn, đóng vai trò quyết định cung tải trọng, ma sát, nhiệt và độ ổn định vận hành.

Khi khe hở quá nhỏ (tiền tải), các phần tử lăn bị ép chặt giữa hai vòng, làm tăng ma sát và sinh nhiệt liên tục, có thể dẫn đến hiện tượng bó cứng và cháy ổ. Ngược lại, khe hở quá lớn tạo ra hiện tượng “lỏng lẻo” khiến ít phần tử chịu tải hơn, dẫn đến trượt, rung động và giảm tuổi thọ.

Về mặt cơ học, khe hở ảnh hưởng trực tiếp đến góc tiếp xúc, kiểu chuyển động và phân bố tải. Ổ bi quá chặt sẽ duy trì tiếp xúc cứng, giảm khả năng tự cân chỉnh; trong khi ổ quá lỏng làm thay đổi góc tiếp xúc và tạo dao động trục. Đặc biệt trong ổ bi rãnh sâu, khe hở hướng kính nhỏ có thể làm tăng đáng kể khe hở dọc trục.

Chuẩn ISO 5753 định nghĩa dải khe hở hiệu quả (δₑ𝒻𝒻) bằng công thức: δₒ - (δ𝒻 + δₜ), trong đó các yếu tố như độ lắp ép và nhiệt độ đều ảnh hưởng. Nếu δₑ𝒻𝒻 âm vượt quá độ dày màng bôi trơn (~1–3 µm), ổ sẽ bị bó kẹt; nếu quá lớn, phổ rung sẽ xuất hiện các đỉnh cộng hưởng theo bội số tốc độ quay.

Hiểu đúng và duy trì khe hở trong “vùng tối ưu” chính là yếu tố then chốt giúp giảm nhiệt, chống rung và kéo dài tuổi thọ vòng bi.

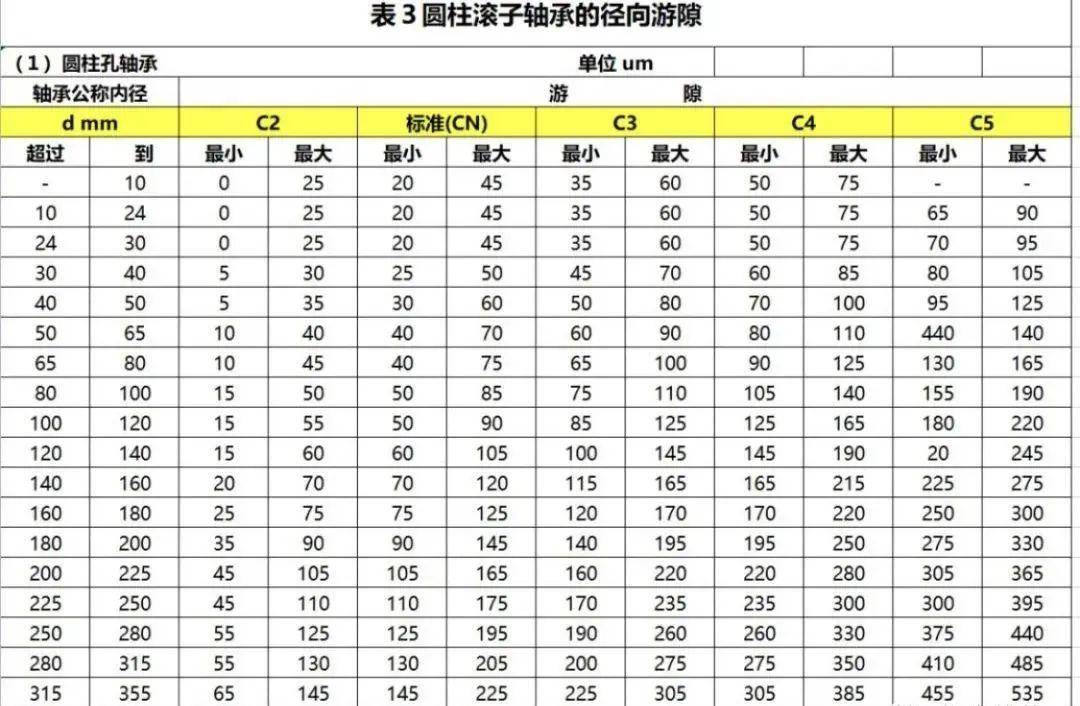

Tiêu chuẩn khe hở vòng bi ISO 5753 phân loại độ rơ bên trong thành năm nhóm rõ ràng C2, CN (C0), C3, C4 và C5 để đảm bảo hoạt động tối ưu trong các điều kiện lắp ghép và nhiệt độ khác nhau.

Mỗi nhóm khe hở được xác định bằng khoảng vi sai micromet, ảnh hưởng trực tiếp đến độ rơ vận hành sau khi lắp đặt. C2 phù hợp với yêu cầu độ chính xác cao và dao động thấp. CN là lựa chọn mặc định cho điều kiện tiêu chuẩn, trong khi C3 trở lên dùng cho trường hợp tải nặng, nhiệt cao hoặc lắp ghép chặt. C4 và C5 dành riêng cho ứng dụng đặc biệt như xe lò nung, nơi nguy cơ bó kẹt cao.

Tiêu chuẩn này còn giúp đồng bộ hóa toàn cầu nhờ tương thích với DIN 620-4 (Đức) và JIS B 1520 (Nhật), bảo đảm vòng bi cùng mã (ví dụ: “6205 C3”) có độ rơ giống nhau dù khác nơi sản xuất. ISO 5753 hoạt động cùng với ISO 492 (kiểm soát kích thước) và ISO 286 (dung sai lắp ghép), tạo ra “fit” dự đoán được giữa vòng bi và trục - yếu tố sống còn cho kỹ sư dự án và quản lý bảo trì.

Bảng thông số định lượng giúp xác thực tương thích, từ giá trị micromet theo đường kính lỗ (ví dụ: C3 = 23–43 μm với ổ bi 50–65 mm), cho đến mức độ lệch đường kính trung bình cho phép. Kỹ sư còn cần tính xác suất “lắp đúng” - khả năng đảm bảo khe hở dương sau khi trừ đi co giãn nhiệt và độ ép lắp - để ngăn ngừa sự cố bó cứng trong thực tế.

Dưới đây là bảng tiêu chuẩn khe hở vòng bi theo ISO 5753, phân loại theo đường kính lỗ (bore diameter)

| Đường kính trong (mm) | C2 (µm) | CN (µm) | C3 (µm) | C4 (µm) |

|---|---|---|---|---|

| 18 – 24 | 5 – 20 | 10 – 25 | 17 – 32 | 25 – 43 |

| 24 – 30 | 7 – 22 | 12 – 27 | 19 – 36 | 28 – 47 |

| 30 – 40 | 9 – 25 | 15 – 32 | 23 – 43 | 33 – 56 |

| 40 – 50 | 11 – 29 | 18 – 36 | 27 – 50 | 39 – 65 |

| 50 – 65 | 13 – 33 | 21 – 41 | 32 – 56 | 45 – 75 |

Lưu ý: Đây là giá trị không tải, áp dụng để kiểm tra khi không có lực đo (zero-load clearance).

ISO 5753 xác định các nhóm khe hở tiêu chuẩn dựa theo đường kính để đảm bảo vòng bi đạt khe hở vận hành tối ưu sau khi lắp ghép và chịu nhiệt. Khi kích thước vòng bi tăng, độ giãn nở vì lắp chặt và nhiệt cũng tăng theo, nên cần khe hở ban đầu lớn hơn để tránh bó kẹt.

Dữ liệu đo lường phải hiệu chỉnh theo tải trọng đo tiêu chuẩn (theo ISO 1132-2) vì biến dạng đàn hồi có thể làm giá trị đo sai lệch. Ví dụ, với vòng bi 50 mm và khe hở C3, dải tiêu chuẩn là 23–43 µm, nhưng nếu dùng tải đo ~150 N thì cần trừ biến dạng khi đối chiếu.

Để chọn khe hở phù hợp theo tiêu chuẩn khe hở vòng bi, kỹ sư cần đảm bảo khe hở hiệu dụng ∆ không âm sau khi tính đến ảnh hưởng của lắp chặt (δf) và nhiệt độ (δt). Đây là yếu tố ảnh hưởng trực tiếp đến tuổi thọ, độ rung và ma sát của vòng bi, từ đó chọn lớp khe hở (C3, C4, C5) để đảm bảo độ hở còn lại luôn dương khi vận hành.

Với tải trọng lớn, vòng bi cần lắp chặt để ngăn xoay trượt, nhưng chính các mối lắp chặt này làm vòng trong giãn nở, vòng ngoài co lại, khiến khe hở ban đầu bị hút mất đến 80%. Khi vòng trong nóng hơn vòng ngoài (thường chênh 10°C), thép giãn nở khiến khe hở giảm thêm ~12,5 µm.

Nếu sử dụng loại C0 (khe hở ban đầu 10 µm), tổn thất này có thể dẫn tới “tiền tải âm” – lực ma sát tăng, dầu mỏng dần, sinh nhiệt và dẫn tới bó kẹt. Ngược lại, dùng loại C3 (25 µm ban đầu) sẽ vẫn duy trì khe hở dương ngay cả trong điều kiện xấu nhất, bảo vệ tuổi thọ theo đường cong L10.

Dữ liệu thực nghiệm trên vòng bi 6310 cho thấy ∆ = -13 µm là giới hạn thấp nhất để vẫn đạt được tuổi thọ tối đa. Do đó, nên chọn loại C3 (15–30 µm ban đầu) để vẫn duy trì ∆ dương trong điều kiện vận hành khắc nghiệt.

Hãy sử dụng công thức: ∆ = ∆0 – (δf + δt) để đảm bảo ∆ nằm trong vùng an toàn. Với tải trọng lớn, tốc độ cao hoặc lắp chặt, chọn C3/C4 là chiến lược an toàn và bền vững.

Dù cùng tuân thủ tiêu chuẩn khe hở vòng bi ISO 5753, các hãng như ZWZ, SKF, NTN vẫn có khác biệt rõ rệt về dải khe hở thực tế do cách áp dụng riêng trong thiết kế và kiểm soát chất lượng.

1. Vị trí trong dải ISO:

SKF và NTN thường chọn vị trí giữa đến cao trong nhóm CN hoặc C3 để đảm bảo ổn định lực ma sát và độ bền. ZWZ có thể phân bố lệch thấp hơn trong cùng dải, ảnh hưởng đến độ mở rộng vận hành.

2. Phân loại dải khe hở:

SKF cung cấp các phiên bản như CNH, CNL, CNP – đại diện cho các dải khe hở được thu hẹp hoặc dịch chuyển. NTN cũng áp dụng hệ thống tương tự, trong khi ZWZ ít công bố rõ ràng các tùy biến này.

3. Độ chính xác tổng thể:

SKF Explorer được gia công theo chuẩn ISO P6, cao hơn ZWZ (chuẩn Normal) và thường cả NTN, giúp giảm rung, tăng tuổi thọ và độ tin cậy trong môi trường tải cao.

Không phải tất cả “CN = CN”. Cùng một ký hiệu nhưng giá trị khe hở, độ lệch chuẩn và độ chính xác hình học có thể khác biệt rõ, ảnh hưởng trực tiếp đến tuổi thọ, tiếng ồn và khả năng hoán đổi của vòng bi.

Để kiểm tra khe hở vòng bi thực tế, cần đo lường tại hiện trường theo quy trình bù trừ đúng với tiêu chuẩn khe hở vòng bi ISO 5753.

Vì ISO 5753 chỉ định khe hở trong điều kiện lý tưởng (vòng bi chưa lắp, không tải), còn thực tế chịu ảnh hưởng từ tải trọng lắp đặt, sai lệch nhiệt và dụng cụ đo. Cần dùng thiết bị có độ chính xác ±2 μm trở xuống như đồng hồ so hoặc thước đo lỗ chuyên dụng, được hiệu chuẩn chuẩn hóa và đo tại 20°C.

Trình tự đo gồm:

s = sr - ΔsP - ΔsT để xác định khe hở vận hành thực tếNgoài ra, cần kiểm tra độ tròn vòng ngoài, lực siết bu lông, dầu bôi trơn, và tài liệu truy xuất nguồn gốc thiết bị đo. Đây là những yếu tố quyết định độ tin cậy khi đối chiếu với giá trị danh nghĩa của tiêu chuẩn.

Không phải mọi vòng bi C3 đều giống nhau - trừ khi tuân chuẩn ISO 5753. Đây là thứ đảm bảo lắp đúng ngay từ lần đầu, giúp kỹ sư yên tâm, kiểm toán viên hài lòng và thiết bị vận hành bền bỉ. Tại Bejako, chúng tôi cam kết phân phối vòng bi chuẩn ISO với tài liệu truy xuất đầy đủ, hỗ trợ kỹ thuật tận nơi và giao hàng dưới 48h. Chọn đúng chuẩn, chọn đúng nơi - hãy để chúng tôi đồng hành cùng hiệu suất của bạn.

https://bejako.vn

1. Vì sao vòng bi C3 mới lại “lỏng” hơn C0 dù là hàng chính hãng?

Vì C3 được thiết kế để bù giãn nở nhiệt và lắp ép, nên sẽ cảm giác lỏng hơn C0 ở nhiệt độ phòng. Điều này không sai kỹ thuật – ngược lại, là cần thiết trong ứng dụng nhiệt cao hoặc tốc độ lớn.

2. Có thể thay C0 bằng C3 trong mọi trường hợp không?

Không nên. Dùng C3 cho ứng dụng tốc độ chậm, nhiệt thấp có thể làm giảm vùng tải, gây rung và tăng mài mòn sớm.

3. Lắp ép trục có ảnh hưởng đến khe hở không?

Có. Lắp ép trục thường làm mất 70–90% giá trị khe hở ban đầu. Nếu không tính toán đúng, bạn có thể vô tình tạo ra lực nén gây kẹt vòng bi.

4. Khi nào bắt buộc phải dùng C3 hoặc C4?

Khi nhiệt độ vòng trong cao hơn vòng ngoài trên 15–20°C, hoặc nếu nhiệt độ vận hành vượt 100°C, bạn nên chuyển sang C3 hoặc C4 để tránh mất khe hở quá mức.

5. Tại sao vòng bi chạy nóng lại dễ hỏng mỡ bôi trơn?

Vì khe hở quá nhỏ làm tăng ma sát, sinh nhiệt → nhiệt làm giảm độ nhớt mỡ → mỡ mất tác dụng → 80% sự cố vòng bi bắt nguồn từ lỗi bôi trơn do chọn sai khe hở.